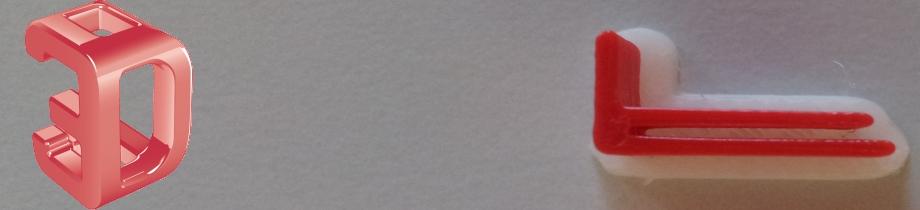

HP Multi Jet Fusion-Technologie, Kunststoff «MJF»

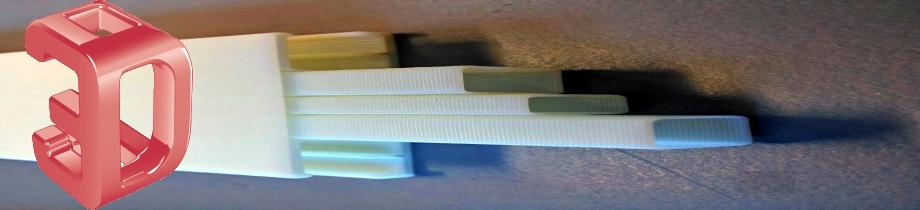

• maximale Bauraumgrösse 380 x 380 x 284 mm

Werkstoffe:

- Polyamid 12 (PA 12)

- Polyamid 11 (PA 11)

- Polypropylene (PP)

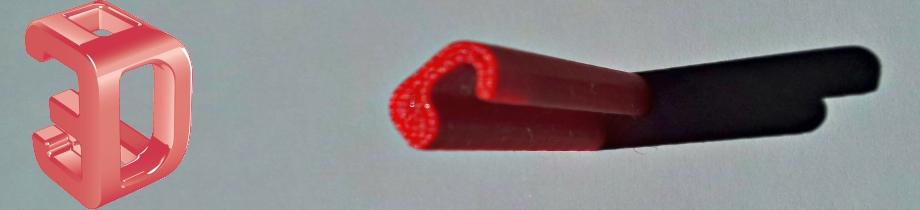

- thermoplastische Elastomere weich (TPE)

- thermoplastisches Polyurethan weich (TPU)

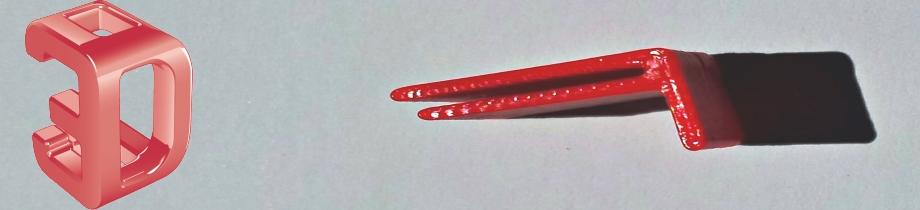

• Standardgenauigkeit: PA ± 0,3 % (mit Untergrenze bei ± 0,3 mm)

Elastomere TPE / TPU ± 0,9 - ± 1.8 % (mit Untergrenze bei ± 1.0 - 1.5 mm)

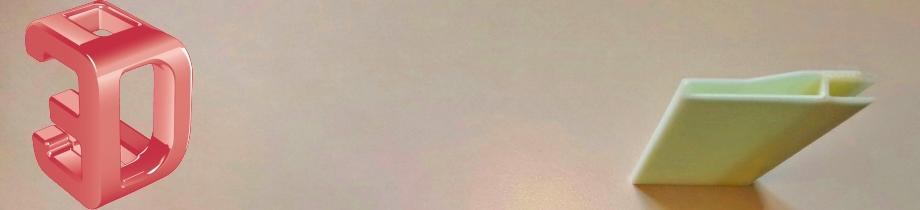

• Minimale Wandstärke: 1 mm, aber Filmscharniere sind möglich mit ca. 0,5 mm

• Maximale Bauteilabmessungen: Die Abmessungen sind nicht beschränkt, da die Komponenten aus mehreren Bauteilen bestehen können. Der maximale Baubereich beträgt z.Z. 380 x 380 x 284 mm.

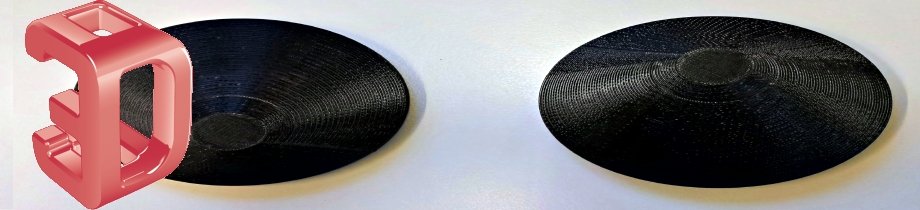

• Farbe: grau

• Oberflächenstruktur: Die Bauteile verfügen über eine körnige Oberfläche. Es sind jedoch viele Arten von Endbehandlung möglich - sandstrahlen, einfärben, lackieren etc.

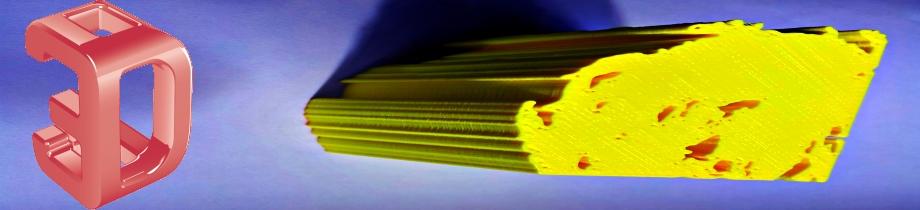

Multi Jet Fusion ist ein 3D-Druck-Verfahren, um räumliche Strukturen durch Sintern aus einem pulverförmigen Ausgangsstoff herzustellen.

Mehrkomponentenverfahren

Hewlett-Packard hat einen 3D-Drucker mit der Multi Jet Fusion-Technologie entwickelt. Bei diesem 3D-Druckverfahren werden auf das im Bauraum des 3D-Druckers aufgetragene Kunststoff Pulver verschiedene flüssige Materialien (sogenannte Agents) aufgesprüht. Die konturierten Flächen – auf denen die Agents aufgetragen wurden – werden über eine Wärmequelle ausgehärtet. Um scharfe Konturen zu ermöglichen, wird ein weiterer Agent verwendet.

Es ist ein generatives Schichtbauverfahren: das Werkstück wird Schicht für Schicht aufgebaut. Durch die Wirkung der Laserstrahlen können so beliebige dreidimensionale Geometrien auch mit Hinterschneidungen erzeugt werden, auch Werkstücke die sich in konventioneller mechanischer oder spritzgiesstechnischer Fertigung nicht herstellen lassen.

Die Technologie wird als Rapid-Manufacturing- bzw. Rapid Tooling-Verfahren zur schnellen Erzeugung von Funktionsbauteilen genutzt. Als Beispiel sind hier Zahnkäppchen zu nennen, die mittlerweile in grosser Stückzahl preiswert hergestellt werden.

Grundvoraussetzung ist, dass die Geometriedaten des Produktes dreidimensional als .stl Datei vorliegen und als Schichtdaten verarbeitet sind. Aus den vorliegenden CAD-Daten des Bauteils (üblicherweise im STEP oder STL-Format) erzeugt man durch sogenanntes „Slicen“ zahlreiche Schichten.

Der pulverförmige Werkstoff ist beispielsweise Polyamid 12 (Nylon) oder Polypropylen PP. Die Bearbeitung erfolgt Schicht für Schicht in vertikale Richtung, dadurch ist es möglich, auch hinterschnittene Konturen zu erzeugen.

( Text auszugsweise aus Wikipedia / HP)

Downloads

3D-Materialdaten_Richtwerte.pdf

Allgemeine_Geschäftsbedingungen_AGB.pdf